印刷市场竞争白热化,打样效果最关键

在当前竞争白热化的印刷市场中,订单往往被视为印刷厂的命脉所在,有单,意味着货如轮转生意红火;没单,则表示设备空耗人员闲置,因此几乎所有老板最为看重的还是业务订单,而为了获取业务尤其新兴业务,坚实的技术支撑必不可少且至关重要。

一些高附加值、高利润的“肥肉”订单刚拋出来,往往立即就会有多家印刷厂同时来打样竞标,谁先获得令客户满意的打样效果,谁就可以获得优先话语权;谁能够在第一时间内率先成功,谁甚至就会成为其他家跟色的目标参考;谁能够用最少的成本成功打样,谁就能在后续大货的生产中持续获得高利润。所以对于新兴业务拓展,技术要实现的第一步就是要——赢在打样!

除了材料、工艺、技术参数、视觉效果、功能性等方面要满足客户的要求外,勿庸置疑,颜色是其中困扰印刷打样最大、最典型的“老大难”问题。本文就从印刷色彩的角度着重分以下五个方面来阐述如何才能有效、高效地赢在打样。

一、稳定是前提;

胶印机的稳定是实现印刷色彩管理的重要前提,一台稳定的设备能够让印刷打样没有后顾之忧,一出版就能很轻松的跟上色;反之一台不稳定的设备就像买彩票碰运气,今天或许可以跟到色,或许怎么调整也跟不到色,甚至出现明明自己印的单怎么样也印不回来这样的囧境。在这里,笔者更加提倡“三定”:

l 设备稳定:印刷机的稳定是色彩管理中最关键但也最容易被忽视的因素。多少厂都败在“印刷机的稳定”,由于涉及变数多,控制不易,所以能够保持一台印刷机真正稳定的师傅很难得。这个稳定可以归纳成一个指标就是“网点扩大”,这是确保一致性的关键指标。我们知道,密度相同是不能说明色彩相同,除却油墨本身差异,因为网点扩大都可能不一样;而网点扩大不同,灰平衡肯定也不同。就像前海德堡的钟老师曾经多次在公开场合讲过:一个很厉害的机长并不在于放墨有多快调色有多准,这些自动油墨预置CIP3/4会帮你实现,而在于是否能够保持这台印刷机的网点扩大一直都是稳定的;一个很厉害的印刷主管则在于能够保持车间所有印刷机的网点扩大一直都是稳定的。

l 材料确定:对于印辅材料也同样是需要做质检控制的。重点关注有油墨、纸张、橡皮布、酒精、润版液、版材与药水、光油、胶水等,其中如CTP版材就有大大小小8个方面检查项目。对于材料必须有一整套的机制、方法、仪器和标准,如果做不到,标准化的效果就会大打折扣,实际上过分地节省5%都不到的材料成本,用不合格的材料,结果往往造成75%以上的其他损失。在选定的基础上不能随意更换,譬如因集中供墨从某一品牌突然更换为另一品牌,从正常冲洗版更换为环保免冲版,从有酒精的润版液更换为免酒精润版液,印刷纸张、胶布等也是同样道理。

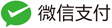

l 规范制定:为了做好印刷机的稳定和材料的确定,所以必须合理利用数字化的仪器和工具,并建立数字化的质量控制体系。基本上能用得到的仪器包括:色度计、密度计、导电度计、印版网点测量仪、PH计、温湿度量测仪器、扭力扳手、材料质量/性能检测仪器(硬度计/光泽度计/浓缩度计/拉力计/强度计),这也从一个技术问题升华到管理问题。同时要建立健全要合理的仪器使用、设备维护、来料检测一系列的规范制度,譬如各生产环节是否有仪器检测的量化数据记录表?超出标准如何处理?设备的日保养、周保养、月保养、季度保养具体内容是什么,执行情况结果有没有记录?材料不同批次是否有抽样,检测标准和宽容度多少,有没有相关留样记录?

二、印前是关键;

l 上工不治已病治未病

能在屏幕解决的,就不在打样解决;能在打样解决的,就不在制版解决;能在制版解决的,就不在印刷解决;要学会前端借力,最大限度将错误或问题扼杀在前部工序,越到生产流程的末端,返工带来的损失越大,修正所需的时间越长,调整所需的投入越多。所以必须牢固树立一个理念,尽量前端工序做到万无一失,这样才能为后端赢得充分时间,例如不同色版间的补漏白套印,如果前端文件不作任何处理,后端需要花更长时间更高精度更多测试来弥补这个缺陷,而且有可能未必达到那么理想。

同理,明明客来文件中发现图色有问题,却没有专人、专职在前端做调整而是寄希望于印刷师傅手动调墨键印出好的颜色,岂不是天方夜谭?!所以我们看到例如雅昌、中华商务企业的印前都有大量专职岗位对原文件进行图像优化处理和分色二次调整,这样在起跑线上就已经跑在对手前头,即便后面同样的条件你又怎么追得上呢?可以改浅网不动深位,可以调局部不动整体,可以修主体不动背景,一只鼠标点东点西的操作却带来一台印刷设备调来调去的节省,一点量的投入却带来很大的质的改变,只是很少老板能够真正意识到这一点,所谓“三分印刷、七分印前”也就是这个道理。

l 建立好印前、印刷色彩匹配一致性

要做好首件打样的关键就是让打样机来模拟印刷机,时间就是金钱,效率就是生命。印刷机投资不菲,价值高昂,动辄几百万,多则上千万,应该是像人民军队一样,招之即来、来之能战、战之能胜,但把印刷机当成打样机是很多企业一直存在的误区!上机发现跟不到色,结果只有再次改版再次上机,再次上机再次改版,如此以往,循环往复,造成巨大的设备、物料、人力和时间的浪费。

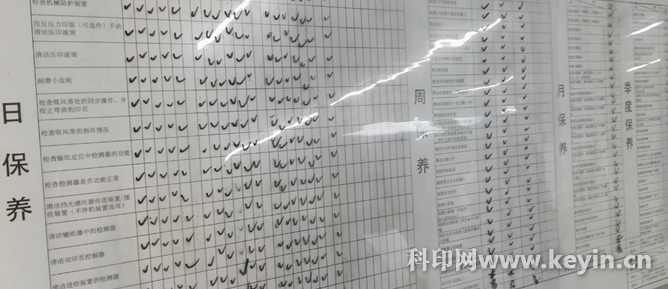

正确的做法应当是未雨绸缪,曲突徙薪,提前建立印刷与印前的色彩匹配一致性,使得打样机能够模拟真正上机的色彩效果。如果打样结果可以跟到客样,那么上机跟色的可能性就会很大,反之,如果打样本身都跟不到色样,那么贸然上机也是徒然,还不如在前端将色彩调整好。这里所谓的建立一致性,包括打样和印刷两个部分,其实也就是业界一般意义上所说的“色彩管理”了。切不可只做印刷不管印前,或是只做印前不管印刷,再或者是两者虽然做了,却根本不统一,例如打样打的标准是Fogra47,但实际印刷纸张却是接近Fogra52,那么色彩匹配就会出现很大问题。实际对应涉及到不同设备、不同纸张、不同油墨、不同加网、不同版材、不同后加工处理方式等的不同标准之间色彩匹配,所以这方面最好有专业人士或色彩专家顾问指导协助建立一致性的匹配关系。

l 印前打样的思维更新

一般来说,印前数码打样推荐使用大幅面喷墨数码打样设备搭载专业的色彩管理系统,当然也包括越来越多的企业开始关注并导入数码印刷,无论是碳粉还是电子油墨或是喷墨都已经成为新生代的打样力量。只是设备在更新,很多思维仍然没有更新,仍然沿袭十多年前从印刷取样做ICC然后作为打样目标这一传统做法。

在今天加餐饮行业动辄都已经标准化的年代,我们更加推荐优先采用ISO国际标准,将非标准化ICC变成标准ICC,数码打样和传统印刷都追标准ICC,原来的两位一体就上升到三位一体,这也是一个从二维进化到三维的概念。这里又需要考虑两个问题:其一,印前可以做到,但如果印刷条件做不到怎么办?我们建议最理想的条件是更换符合ISO标准的物料,毕竟这是行业大势所趋,譬如常见的油墨多发现黑墨偏黄,与供应商沟通调整或及早更换才是上上之策;其二,对于ISO标准之外的非标准物料怎么办?毕竟ISO也没办法囊括所有介质,譬如灰底白板纸的标准怎么定?实际上这方面SCCA(根据承印物纸白修正目标)提供了参考依据,可以近似地经过算法推导出该材质新的ICC标准,这样就最大程度避免自己内部勉强还可以跟到色,但与外部行业标准一比较就有欠缺的尴尬处境。

三、培训是基础;

l 有什么样的思想有就什么样的行动,这是培训的原因。随着技术迅速的更新迭代,思维观念以及作业做法也要及时变革,这也是后色彩管理时代的需要。譬如在打样过程中,传统印刷师傅主观判断经常出错的地方就是会落入“布鲁诺陷阱”。假设在出版时将网点缩小了5%,但印刷时由于颜色不足,必须加墨以增加密度,但此时在同一墨区的满版油墨密度将会增加27%,造成典型的网点颜色OK,但实地就会过头。同理,如果设定的网点扩大是15%,实际上高达25%,那么在印刷方面就拼命减墨,结果肯定是网点OK,实地不足。所以如果网点差距到了5%或更大,印刷方面基本靠加墨减墨都会无能为力,这些不通过系统培训,改变观念就会陷入死循环。

l 培训要自己真正学会,而不是假手于人,这是培训的动机。很多时候一些色彩服务商只是暂时给到一个结果,或许能够顶一段时间,但当后面条件变化或是增加或是变更新的耗材时,那么仍然需要付费再请服务商过来做同样的事情。长此以往,技术短板凸显必将为人左右,如果不是技术类职位编制一度空缺,强烈建议用培训的方式演变成自身的生产力,让自己工厂的人随时掌握,随时应用,并随时看到效果。培训需要向生产要效益,需要向考核要成绩,好的培训是授人以渔而不是授人以鱼,让学习的参与者知其然知其所以然,真正理解并学以致用,让一个人的技能变成N个人的操作。这要求培训导师要有开放的心态,专业的知识,博学的经验,耐心的回答和让别人理解的技巧。

l 引入第三方资源或是自己成为专家内训,这是培训的渠道。培训可以外训也可以内训,一般来说内训解决常规性一般做法问题,新技术新方法大多还是需要靠外训。而对于外训又可以分为两种,一种是派专人出去学习回来成为专家,像业内很多大中型企业都有派人去官方或官方代理机构培训为G7专家,例如裕同就有超过10名G7专家,这种好处是成为人员就是自己公司的资产,无需第三方再介入,而且付费培训可以获得一些称号,隐患是有可能的人员跳槽与流失;另外一种则是请第三方进入公司驻厂培训,这样好处是随时有需要可以开始,无需等开班,由于不限人数,相对平均费用更低,但不好之处是第三方培训资质龙蛇混杂,滥竽充数,而且一次性培训没有后续跟踪辅导,较难以落地,所以顾问也是另外衍生出的一种变通方式,毕竟专业的人做专业的事。建议企业可以综合评估,全面权衡,选择最适合自己的渠道或是几者结合来进行。

赚钱的企业千篇一律,重视培训的万里挑一。毫不夸张的说,人就是企业的资产,而且是活的资产,是最重要的资产,视培训为生产力的企业才能在打样环节中拔得头筹,一骑绝尘;舍得投资员工的企业才能走得长远,基业长青。

四、数据是保证;

生产不完全只能是讲技术,是应用技术获得符合客户品质要求认可的一种作业方式,所以生产过程中的稳定性和可持续性也是赢得打样的重要保证,这个过程就离不开数据。

l 数字管控统一标准,减少争议。

对于色稿如果只是纯视觉评估,而没有任何数字标准定义是很难接受的,而且有很强的人为主观因素。所以但凡知名的品牌商对于打样都有明确的数字要求,或者是视觉和数字双重收货标准,譬如实地色差多少?网点扩大多少?三色灰多少?整体评分多少?所以这要求印刷企业平时都需要熟练地使用各式色彩测量仪器和管理系统。海外的客户提供的数码色样一般也贴上数据化的标签,追什么标准?用什么测量模式?容差多少?这些就是打样跟色的目标,如果培训到位,这些就能驾轻就熟地解读。

l 数字管控记录过程,追溯问题。

要达到品牌商的数字化要求,这要求企业内部需要建立、建构数字化的标准化体系,在每个生产节点必须基于量化数据指标进行检测,而且必须贯彻始终。屏幕可以定期测量校正,数码打样可以测量测控条,出版可以检测网点,印刷也可以测量色带出具报告。尤其需要注意的是,测量是为了记录,记录可不是为了测量,记录要与可接受的容差进行对比,如果在范围之内就可以进行下一工序,如果超出标准,那么必须返回本工序重新修正。这样的好处是当出现问题,不会相互推诿,可以方便追溯回查,找出到底是哪个工序出现的问题,从而在最短时间内有效地解决。

l 数字管控去人工化,一致品质。

之前的印刷大多是以师傅带徒弟,人工经验占据主导,但是口口相传的方式会有相当的不确定性,而且每个人的做法方式又各有不同,所以才导致只有白班机长可以打到合格的样而夜班机长就搞不定的类似情况;同时由于人口经利的消息,全国各地出现用工荒,离职潮,新入行印刷人员青黄不接,直接导致合格的师傅资源比较稀缺,所以按数字印刷(Print By Number)一定是行业大势所趋。从最早只会看二维密度深浅,开始过度到现在的三维Lab,已经有越来越多地企业开始推行数据化,降低人工差异性,确保一致的生产品质,同时数字管控也是未来行业智能印刷、智慧印刷发展的必然要求。

五、工具是法宝;

l 特殊情况用InkSaver(省墨转换系统)四两拨千金

遇到大墨位、三色灰的文件,如果能够用CGS ORIS InkSaver之类系统进行印前文件处理,那么就能很容易在前端获得先发优势,很轻松地比对手跑赢几条街。由于在生产制程过程中,或多或少会有不稳定因素存在,即便走了G7或PSO流程,即便用了最好的物料,即便请了最好的机长,也很难控制在严苛的误差范围之内。

相对而言,基于GCR/UCR的自动化色彩计算处理,InkSaver可以将原来CMY三色重新分色到黑版,不但可以获得更稳定的灰平衡色彩表现,大大提升设备、材料和人员的兼容性,而且还可以节省油墨、喷粉用量、减少干燥等待时间,有效提高生产率。只是方法应用并不是一条队列(或ICC)打天下,而是要根据不同印刷条件、客户需求作出不同参数设定,包括黑版起始点、省墨程度、总墨量等,所以说专业的培训和指导还是很有必要。

l 数码印刷及特殊印刷PMW(色彩转换系统)一剑封喉。

随着数码技术的不断进步与成熟,越来越多的数码印刷机开始扮演印刷打样的主角,加上与印刷纸张完全通用,迅速获得一众印刷企业的青睐与投资。只是当机器装好之后共同的感觉是销售用语,仅供参考,具体以实物为准,就像麦当劳的巨无霸广告。一个色彩问题就使得很多原来定位在数码打样的中高端设备逐渐沦为打蓝纸的设备,一则反应在与胶印色彩并非那么一致;二则反应在色彩稳定性也并非那么理想。

实际上在硬件相对稳定、色域基本覆盖的情况下,配套类似CGS ORIS PressMatcher Web(简称PMW)的系统就可以最大限度激活出数码印刷的战斗力,基于独有的4D循环计算方式,CGS ORIS PMW可以轻松地实现不同印刷方式的CMYK-CMYK精确色彩转换,包括传统胶印、数码印刷、喷墨印刷、UV大幅面、柔印、凹印等,而且是热文件夹的全自动化处理方式,非常适用于不同印刷、不同材质的色彩一致性匹配,色差非常小,达到ISO色彩标准毫无压力,而且还可以人为单点修改,用来打样跟色事半功倍。如果生产中设备状态发生变化,利用内嵌的向导式重新校正,一般操作人员也可以短时间内独立完成。更有需要,甚至还可以应用Device-Link方式或是云端处理,更可以大大减少对服务器的依赖性。 l 特殊打样FPW(包装打样系统)乾坤大挪移。

应对金银卡以及专色较多的包装类产品打样,传统的EPSON数码打样已经无能为力。这个时候用CGS ORIS FlexPack Web(简称FPW)可以帮你成就更多的可能性。得益于将罗兰原装机上的LC/LM改装为绿色和橙色,显著地扩展了原有的色域空间表现,加上,FPW虽然是溶剂型墨水但是却是打印在预涂膜上,所以可以通过对裱机加热转印在任何真实的材质上,包括PVC/PET/薄膜/金银卡等特殊承印介质,甚至铁皮、铁罐上,这样不费上机之力就可以轻松做出一些Mockup样品出来。

值得一提的是,中间Cxf(Color Exchage Format色彩交换格式)强大的专色匹配功能支持能够让FPW打样如虎添翼,不仅仅只是Lab数据,而是整个光谱数据的匹配和对应;不只是一个专色,而是专色由浅到深的整个网点变化程度;不只是独立的专色色块,而是专色叠白叠黑、叠四色和叠专色的色彩表现模拟,从而可以获得更加理想的打样效果。

打样成功才有可能赢得订单,赢得订单才能为企业长远发展注入活力。但这并不意味着为了打样成功就可以使用一切手段,尤其是非常规的、不规范的、无法再现的技术手段或特殊操作,否则极有可能造成自己挖坑自己跳、搬起石头砸自己的脚的局面。之所以这么说,是因为打样是生产的前提,而为了打样而打样,采用了大货生产时无法使用无法保证的控制手段,即便赢得了打样,大货却无法按期保质保量完成,显然是不符合客户的预期的,也就不能给企业带来利润。因此我们才提倡,从稳定是前提、印前是关键、培训是基础、数据是保证、工具是法宝这五个方面来着手修炼,立足长远,夯实基础,增强实力,那么无论什么样的打样,都能轻松应对。

打样作为企业竞争的一个环节,比拼的早就不是印刷设备,而是企业的软实力和硬实力的结合,这才是核心竞争力,有了核心竞争力,才能真正达到不战而屈人之兵的最高境界。

相关推荐:

网友评论: