自动模切机新技术的应用与发展

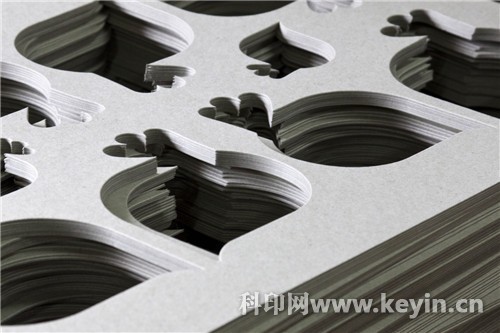

模切是印刷包装行业最常用的一道加工工艺,即利用模切刀及相关五金模具根据产品设计图样要求制作组合成模切版,在设备压力作用下,将印刷品或其他柔性料轧切成所需形状或压痕、压凹凸的成型工艺。

随着人们物质生活水平的提高,产品包装越来越受到人们的重视,因此印刷包装行业也得到了快速发展。而模切机作为实现模切工艺的重要工具,在印刷包装领域中的地位越来越重要,其发展方向也越来越受到人们的关注。

按照其工作方式,模切机大体上分为圆压圆模切、圆压平模切、平压平模切三大类。其中,圆压圆模切机通过滚筒间的相互作用实现模切的功能。这种类型的模切机工作效率高,但制版成本相对也更高,因此更适用于大批量的长线包装产品。圆压平模切机的模切版为平版,制作简单、成本低廉,但受到回转型机械结构的限制,效率上很难有所突破,因此作为一种过渡形式,如今已很少应用。而平压平模切机凭借低廉的使用成本、灵活的应用方式、宽泛的加工范围、较高的生产效率,是目前应用最广泛、普遍的类型,也是国内外印刷装备制造企业生产最多的机型。作为制造型设备,“高效化、自动化、智能化、数字化”这些新技术毫无例外的逐渐越来越多地在自动模切机上得以应用。本文将就自动模切机近年来涌现的新技术以及未来发展进行分析和畅想。

高效化发展

企业在践行社会责任的同时实现利润的最大化和企业长足的发展,是其生存的根本。在竞争激烈的市场环境中,要实现这一目标,必须在合理的范围内尽量地压缩成本,尽可能地提升生产效率。

1.高速度

当前国内外主流自动模切机的最高生产速度普遍已经达到7000~7500S/H,幅面主要集中在应用最为广泛的B1(1000mm×707mm)印刷幅面。而主流胶印机的最高印刷速度基本上已经普遍达到12000~15000S/H。从生产设备配套的角度上计,一直以来普遍以一台胶印机搭配两台模切机的算法为主。在新技术不断涌现的今天,有些高端胶印机的印刷速度已经超过15000S/H,达到16000~18000S/H,并且在印刷包装行业已经开始成为高效胶印机的新主流。作为配套的印后加工设备,7000~7500S/H的最高模切速度显然已经无法满足生产配套的要求。从中可以看出,生产速度达到或超过8000~9000S/H的高性能自动模切机,即将成为印刷包装市场的新主力。

20世纪末,实际上已经有世界领先的印刷装备制造企业推出了这一高性能机型,模切速度可以达到8000~12000S/H,搭载了诸多新技术和自动化的科技配置,比如主机凸轮驱动平台、电子套准技术、自动物流技术等。但是,动辄千万元人民币的售价,是绝大多数印刷包装企业无法企及的。

随着我国装备制造技术的发展,更多的国产装备制造行业受到世界的瞩目。同样,我国模切机产品的技术和产业化也已经达到了较高水平。时至今日,性价比更高的国产自动模切机品牌,正在逐步推出其高速、高性能的模切机产品。例如,长荣股份Powermatrix 106CSB自动模切机的问世,代表国产自动模切机已经达到8000S/H的高速生产效率。相信我国将有更多的国产印刷装备制造企业,推出更多的高性价比产品,形成印刷包装企业自动模切机的新主流。

2.多工位组合化

随着产品包装对消费者产品认知的影响越来越大,以及市场的激烈竞争,包装印刷品整饰工艺涌现出了许多新的工艺技术,例如先烫后印技术,大面积烫印和压凹凸技术,深压纹技术以及与网印、上光等多种整饰工艺组合的装饰技术等。这些技术的诞生,使包装产品更为精美,也成为市场竞争的有力手段。但是为了实现精美的包装效果,这些复杂的印后整饰工艺给印刷企业同时带来了非常大的麻烦,即多工序反复加工。一个精致的高端产品包装可能要经过上光、网印、多次烫印、压凹凸直到模切成型的加工工序。有的产品烫印和压凹凸工序就要经过两次、三次、四次甚至更多次加工。这使得印后加工的人工成本、设备成本、材料成本大幅增加,效率受到严重制约,多次加工导致的产品变形率和废品率也成倍增加。印刷包装行业亟需一种能将这些多样化的功能、工序进行组合化加工的设备。

2004年,长荣股份在烫印模切行业率先推出了这一技术和产品,一举解决了这一难题,多工位烫金模切机应运而生。双机组烫金模切机采用模块化设计思路,具有两个主加工工位,生产速度可达6000~7000S/H,相当于单机组设备12000~14000S/H的效率,套印精度可达到与单机组设备相同的±0.075mm。后期产品还可定制选配清废、全清废分盒功能,可以实现一次走纸完成两次烫印,或烫印+压凹凸+模切+清废+分盒+计数分层堆码+物料输出的一系列功能。从前需要两次不同工艺烫印加工的产品,在双机组烫金模切机上一次就可完成,效率至少提升一倍。由于变多工序为单工序,人工成本也减少一倍,纸张变形得到有效控制,产品质量和成品率得到了大幅提升。多工位组合化模切烫印技术,成为高端印刷包装行业划时代的一项新技术,被全世界的高端印刷包装企业广泛采用。

目前,这一项技术并未止步,由于其模块化设计的思路,更多的个性化和定制产品不断被推出,满足不同企业不同工艺的需要。在技术方面,更多的现代化、自动化、智能化技术也不断地助力其提升产品性能和技术水平。

3.大幅面

虽然自动模切机在生产效率上不断提升,但是激烈的市场竞争迫使印刷包装企业的利润仍在不断降低,印刷包装企业必须找到新的突破口,才能获得效益的最大化。大幅面印后加工设备开始进入人们的视野,并逐渐得到人们的重视。

简单地说,若在保证工序、人员配置、单机效率基本不变的前提下,将印刷幅面从B1(1000mm×707mm)提升至B0(1414mm×1000mm),那么生产效率自然也就得到了双倍提升。在这一优势的驱动下,以海德堡、高宝、曼罗兰为首的世界主流胶印机厂商,不断加大全张纸印刷机的推广和销售力度。印刷包装企业也看到了这一新机会,在全张纸印刷机满足产品要求的前提下,纷纷购入。目前,我国已经进口多台全张大幅面单张纸印刷机,国内也有多家印刷装备制造企业开始生产全张大幅面单张纸印刷机,最大进纸尺寸达到或超过1020mm×1420mm和1020mm×1440mm,最高印刷速度达到10000~15000S/H。作为包装印刷不可或缺的自动模切机,B0幅面的相关产品开始受到印刷包装企业的重点关注。从进口的博斯特142、145系列产品,到国产的长荣股份MK1450系列产品,均可满足印刷包装企业印后模切配套的要求,模切速度均已超过7000S/H,再搭载对应的如Diana高性能糊盒机产品,相对于B1幅面而言,包装产品在生产效率上实现了翻倍,为印刷包装企业带来了新机遇。

自动化发展

1.自动清废模切技术、全清废模切技术

随着社会的进步,综合生产效率和工人的劳动强度越来越受到人们的重视。因此,可以减少人力开支并提升生产效率的具备自动清废或全清废功能的自动模切机也开始被行业所重视。

(1)自动清废模切技术

带有自动清废功能的模切机可以在生产过程中,在线实现印张局部废料或者边废的清除。由于自动清废功能可以降低后期清废工人的劳动强度,提升生产效率,开始被更多的印刷包装企业所采用。相对普通单模切而言,具有清废功能的自动模切机在生产成本方面和生产准备时间方面均稍有增加,因此更适合于有一定批量的订单或重复订单。在清废功能方面,无论进口设备还是国产设备,厂商后期均推出了具有清叼口功能的清废模切机型,力求进一步提升生产效率。

(2)全清废模切技术

传统的模切和清废模切工艺,模切之前的整垛印张必须经过繁重的人工堆码;其模切的半成品印张即使完成了部分连线清废也必须经过人工周转、劳动强度极高的人工清废,才能进入到下一工序。在这一系列环节中,单一机台即需要4~6人经过大量的高强度人工劳动才能完成,产成品质量也受人为因素产生一定影响。全清废模切技术可以一举解决这些难题。

全清废模切技术可以在全清废模切机上一次走纸,完成模切或压凹凸模切+清废+分盒+成品计数堆码和物料输出的一系列功能。成品完全没有任何废料,实现了盒片与盒片的完全分离,可以直接进入下一工序。目前国产最新的全清废模切机最高生产速度可达8000S/H,表明全清废模切机在国内实现了突破性的推广,将中国模切技术推向一个崭新的时代。近年来,国内印刷装备制造企业也在不断加大研发力度与投入,争先推出全清废模切产品。

基于对国内印刷包装企业需求的深入了解,印刷装备制造企业针对中国包装印后工艺特点还开发了不停机取样功能、伺服自动退压功能以及烟包专用型号设备,具有非常好的产品适应性。特别是不停机取样功能,是基于严格的品质管控下提出的强烈需求,在每500张取样一次、每次停机1分钟的基准下,可实现不停机取样,功能相对停机取样机型可以提升25%的实际效率,获得了非常好的应用。目前,全清废模切机已有多种品牌、多种型号、多种配置可供印刷包装企业选择,技术成熟。全清废模切技术在越来越多的印刷包装企业得到应用,包括烟包、药包、酒包等领域,目前整个行业保有量已超过200台(套),未来其应用范围将继续扩大。

今天,无论国内外,人工成本、工人福利越来越受到重视,因此自动化技术在各行各业发展迅速,成为制造业新的标杆和方向。在欧美、日本等发达国家,一些先进的印刷包装企业已经率先实现了高效先进的自动物流系统,减少了大量人力开支,提高了效率,减少了出错。

作为印刷包装企业最耗时、最耗人、最耗精力的印后工序,自动物流技术应用的需求显然更加迫切。目前已有多种国内外品牌的自动模切机和烫金机开始搭配自动物流系统、智能飞达系统,代替机械化重复性的上料、下料流转的人工工作,实现高自动化的印后加工生产,更可与智能化工厂解决方案完美配套,打造高性价比的新式智慧工厂。相信在不久的将来,将有越来越多的印刷包装企业圆梦自己的智慧印厂,实现更高的效率和利润,得到更长足的发展。当然,要实现更高自动化的智慧工厂,不仅仅是应用自动物流技术那么简单,要与智能化的工厂系统完美融合,这就对其生产设备提出了更高的新要求。

智能化发展

在德国工业4.0大势的驱动下,“智慧印厂”这一词在印刷包装行业被推到风口浪尖。其系统价值受到规模型印刷包装企业的广泛关注。在此将其归结为智能化,而非自动化,正是因为其基于自动化,而升华于自动化。真正的智慧印厂包含智能化控制中心、智能化生产管控系统、智能化仓储物流、智能化加工设备。自动模切机作为其中的一个重要组成部分,其本身要具备控制系统联网、机身自动物流、自动飞达系统、电子套准系统等配置,才能真正实现工序间的衔接和智能化的生产管控。

1.控制系统联网技术

智能化生产管控系统可以实现对工单的下发到生产直到出货的全部智能化管理。将其称之为智能化,是因为其不仅能够进行自动分配,还要求能够根据实际生产情况、生产效率或者突出事件实时做出优化调整,保证生产系统以最优化的效率运行。因此,用于模切机的控制系统联网技术应具备数据收集、数据输出以及数据和指令输入、执行的能力。

2.电子套准技术

电子套准技术,是通过数字图像拍摄与相关机械、电气硬件系统执行相结合,实现对印刷品色标或图案进行套准的一项新型套准技术。其与传统机械套准最大的区别,在于套准基准的不同。

传统机械套准以纸边为定位单位,无论印刷、喷码、上光、烫印、模切,均以纸边定位为基准,对印刷图文进行整饰。在此过程中,纸张边缘的准确度成为套准是否精准的关键,因为存在纸张、各工序运行瑕疵等问题,套准并不精确。

而电子套准以关键的印刷图文为基准,因此可以减少诸多客观因素的影响,进行最直接的套准,套准精度和良品率大幅提升。除此之外,电子套准系统因为可以忽略纸边误差,还会大幅减少模切机运行中非故障停机的概率,保证生产效率的最大化。目前国内外只有少数领军印刷装备制造企业可以提供此项配置,可搭载的机型正在逐步扩大,应用将会更为广泛。

作为一项智能化配置,电子套准技术的未来发展还将实现生产过程中对产品信息的收集、运行分析、智能适应调整、打包输出等功能,在智慧印厂系统中,最大化地减少人为介入,减少人为失误,提升效率和企业核心竞争力。

数字化发展

从drupa2012展会开始,数字印刷、数字模切、数字烫印等数字化工艺技术、装备开始真正走入人们的视线。那时,这些技术仍大多停留在理论和概念机上,由于其加工效果和效率不能与传统工艺相比,未能引起人们的足够兴趣。4年过后,在drupa2016展会上,数字化加工技术可谓大放异彩,从数字印刷到激光模切、数字烫印,多家知名数字技术公司推出具有一定应用价值的成品设备,并取得不错的市场反响。

1.激光模切机

例如,以Highcon公司为代表推出的激光模切机,有的机型已经可以实现高达5000S/H的激光模切加工,除此之外,国内如一直专注于印后包装领域的长荣股份也开始推出激光模切机产品。其仅用一个U盘、一个文件即可实现快速的激光模切、压痕工作,可以为小批量个性化包装产品、产品打样提供前所未有的便利。但是,激光模切技术因为其激光切割的特性,模切切口仍然有明显烧灼痕迹和切缝损失,无法与传统模切效果相媲美。而且压痕工位采用3D打印固化技术来完成简单的压痕工艺,压痕不够平直、压痕力不够、折痕力也得不到很好的控制,并且精度较低。在实际印刷包装应用中,激光模切技术仍仅限应用于要求不高的个性化印刷品、打样等中,无法生产要求极高的高端包装产品,仍不能替代传统模切技术。但不可否认的是,激光模切技术由于其灵活、高效的特性,越来越多地受到印刷包装行业的关注。其技术发展之快,也令业界震惊,但若要对传统工艺实现完全替代或实现更有意义的应用价值,仍有一段路要走。未来,如何实现更精确完美的切口、提升生产效率、实现高精度的压痕将成为激光模切领域关注的焦点和重点提升方向。目前来说,其可与传统印刷、印品整饰技术实现非常好的技术互补,满足更多的市场需求。

2.商务数字设备配套

除了可以代表数字化技术发展的激光模切机以外,与数字印刷机可实现完美匹配的相关印后加工设备同样受到人们的关注。数字印刷机的基本原理类似于打印机,目前大多数数字印刷机所印刷的产品虽然在图像精细度上已可以和传统胶印相媲美,但受限于其结构,印刷图文在纸张上的定位精度不尽如人意。这对印后加工再一次提出了新要求。前文提到的电子套准技术,可以很好地解决这一难题,例如德国的KAMA和长荣股份的MK系列商务模切烫金机均已具备这样的技术能力。未来,无论烫印或模切等任何形式的印后整饰成形加工,均须充分考虑数字加工本身的缺陷,才能形成完美的配套方案。当然,数字印刷技术本身也在发展,相信未来会带给我们更多的便利和惊喜。

回首过去,模切机经历了从手动到半自动再到自动的演变,而“自动”一词的定义实际上也在不断地进行着升华。今天,诸多新技术的诞生和应用,既改变了传统印刷包装行业,也改变了人类的生活。笔者浅显地就当下自动模切技术的发展进行了简单的总结和分析,水平有限,错误之处在所难免,希望能与行业专家产生共鸣,共同关注行业技术的新发展。

相关推荐:

网友评论: