浅谈柔版印刷的数字化管理

标签印刷在从其他印刷方式向柔版印刷转换的时候,专业人才往往是瓶颈之一,柔印机长的选择和设备的引进几乎同样重要。但在柔印技术的应用已趋成熟的公司里也流传着一种说法:柔印对机长的依赖并没有像其他印刷方式那么重。那么对于柔印来说,机长到底重要与否呢?

其实这两种说法都对。柔印从印前开始就注重各项参数的设置,只要参数设定一致,就可以做到每批次订单的印刷效果基本一致,这和其他印刷方式依赖机长经验现场调节有很大的不同。例如:网纹辊线数的确定,制版分色参数的设定,乃至如何定位磁性模切刀等,在柔印工艺中都是数字来说话。当然,这些参数设置的准确与否,本身也是机长水准的体现。

本文将以某一标签印刷厂为例,通过一款软件的设置,来看看整个柔印流程中该如何实现标准化、数字化管理。

柔印数字化管理的实施步骤

1.确立标准

数字化管理首先要有印刷标准,要以目标为导向,根据客户或产品本身的要求,选定或自行制定印刷标准。

一般我们会选择可以从互联网上简单下载的、所有ICC色彩特征文件已经制作好和已发布的主要的印刷工业标准。当然也可以自己制定企业标准,大型印刷集团一般会根据本集团的主要产品、纸张、油墨等条件,自己制定适合集团内各印刷厂的印刷标准。自己制定的印刷标准不仅能用于内部规范,而且能解决同一品牌商的产品由多家印刷厂承印时,各印刷厂因使用不同的印刷机、不同的油墨可能产生的质量差异问题。

2.获取原始数据

按企业现有的印刷条件印刷ISO12657 FOGRA39胶印标准测试条,而后应用Xrite EyeOne分光密度仪进行相关测量,以获得所用油墨的Lab参数和印刷网点扩大等数据。

3.与标准数据比对

将测量数据导入到法国彩源ColorSource CMYK实地软件,可获得当前的印刷数据与企业所选定标准数据的对比情况,以指导油墨的调整和规范,内容包括:

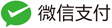

(1)对比当前印刷条件下的印刷色域与目标色域,如图1所示。

(2)将测量得到的四原色油墨浓度、Lab值与目标值进行比较,确定调整项和调整范围。本案例采用的四原色油墨中,青墨需要将油墨浓度从1.1提升到1.25,以减少色差,达到标准范围,如图2所示。

(3)进行RGB实地与CMYK不同网点百分比时的数据对比。本案例由于青墨的影响,青黄叠成绿色时会达不到标准要求,如图3所示(绿色块以红色下划线提示)。

4.油墨规范化

根据以上的数据对比结果,完成对油墨的规范。

由于纸白(承印物)存在差异,CMYK Lab值可能各种各样,根据前面的数据对比情况,软件可以指导操作员通过对油墨浓度及印刷条件(压力、网纹辊配置)的调整,以达到最佳Lab值(ΔE值越小越好,柔印墨无论是水墨还是UV墨,和胶印目标值的色差都应保持在YMC0.5~2、K2~3.5之间,这样才能使油墨的色相尽量接近标准的油墨色相。

5.测量网点扩大情况

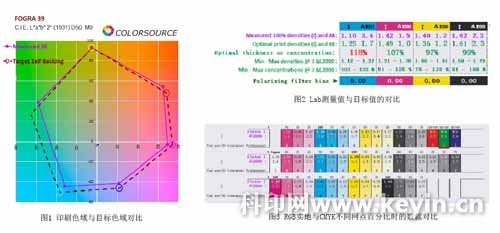

规范了油墨实地Lab值后,再印刷一次标准化印刷测试条,并将测得的数据导入到法国彩源ColorSource曲线创建软件,获得当前印刷条件下的网点扩大数据和曲线,图4中的红色实线为当前的印刷网点扩大曲线,深红虚线为网点扩大目标曲线。

根据以上网点扩大数据和曲线,可以判断当前的各色网点扩大情况(Measured)和所需达到的目标数据(Target Curve)之间的差距,并通过调整制版时的网点大小,缩小这两者之间的差距。

6.标准化验证

规范好油墨并对印刷网点扩大进行补偿后,需要再印刷一条标准控制条(此处用ISO12647/FOGRA39胶印标准控制条),使用Xrite EyeOne分光密度仪扫描印出的控制条,将数据导入到法国彩源Color Source印刷及数字打样质量验证软件,以检验此次印刷效果是否符合印刷标准。软件会根据所选标准对当前测量的数据进行对比分析,主要包括纸白、油墨、网点扩大等(见图5),给出此次印刷是否符合所选标准的结论。

做好印刷标准化后,在日常印刷过程中,可以使用色块少、面积小的简化版印刷控制条(控制条中的色块可打散放置在空白排废处),以节省纸张。印刷中通过通过Xrite EyeOne分光密度仪扫描该控制条获取的即时数据,导入到法国彩源Color Source印刷及数字打样质量验证软件中,就可以随时查看印刷时的压力是否过大或过小,监测CMYK密度、实地Lab值是否达到标准,叠印质量和网点状况等,从而检测印刷品是否符合印刷目标,实现标准化控制,使得柔版印刷工艺成为一种可用数据控制和衡量的现代印刷工艺。

综上所述,柔印标准化流程分为四个步骤:一是规范印刷版的制版参数,这是制版前的常规动作,根据不同的版材和制版模式,制作印版的线性补偿曲线,以确保高光不掉点和暗调不糊版;二是规范油墨的色相、YMCK实地Lab值等;三是对印刷网点扩大进行规范化;四是要做标准化验证。

柔印数字化管理的意义

柔版印刷通过标准化、数字化管理,实现了对油墨、印刷网点扩大等的规范,不仅便于轻松模仿胶印效果,而且实现了与数字打样的贯通。图6为标签印刷标准化后,柔印效果(标准化目标为胶印ISO12647/FOGRA 39)与胶印效果和数字打样效果的对比。

柔版印刷标准化不仅能提高印刷各环节的生产效率,同时还可有效控制质量、降低成本,从而使得印刷过程可数据度量和数据监测,实现数据化生产管理。总之,当今的标签印刷行业,随着科学技术的不断进步,有了前所未有的空前发展,势必需要柔版印刷不断创新与发展,实行可度量化的标准化印刷,提高生产效率,节约印刷成本,提升柔印竞争力。

相关推荐:

网友评论: